隔离墩钢模具作为一种广泛应用于道路、桥梁等基础设施建设的专用模具,其可拆卸型设计及蒸汽养护技术在现代工程中发挥着重要作用。本文将详细介绍隔离墩钢模具的结构特点、可拆卸优势以及蒸汽养护工艺,帮助读者全面了解这一模具加工的关键环节。

一、可拆卸型隔离墩钢模具的结构与优势

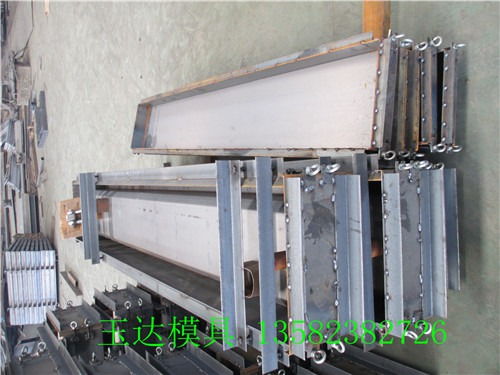

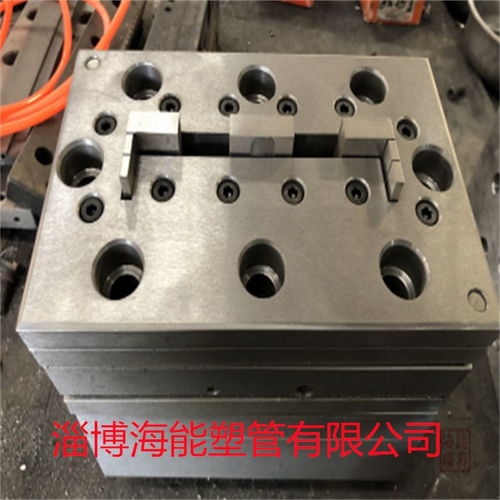

隔离墩钢模具采用优质钢材制作,具有高强度、耐磨损和抗腐蚀的特性。其可拆卸设计通过模块化组件实现,通常包括侧板、端板和连接件,使用螺栓或卡扣固定。这种设计带来多重优势:模具拆装便捷,显著提高施工效率,减少人工成本;拆卸后便于运输和存储,节省空间;再次,可重复使用数百次,降低长期工程成本;灵活适应不同尺寸隔离墩的生产需求,提升模具通用性。在模具加工过程中,采用精密切割、焊接和抛光工艺,确保模具内壁光滑,保障水泥制品脱模顺利和表面质量。

二、水泥隔离墩模具的蒸汽养护工艺

蒸汽养护是水泥隔离墩生产中的关键环节,旨在加速水泥水化反应,提高制品早期强度和耐久性。该工艺通常在模具注浆后进行,将成型的水泥隔离墩连同模具置于蒸汽养护室中,控制温度在60-80摄氏度,湿度保持在90%以上,养护时间根据水泥型号和环境条件调整,一般为8-24小时。蒸汽养护的优势包括:快速提升强度,缩短生产周期;减少收缩裂缝,改善制品密实度;适应大批量生产,提升效率。在可拆卸钢模具的配合下,蒸汽能均匀渗透,避免局部过热,确保隔离墩尺寸稳定和外观一致。

三、模具加工与维护要点

隔离墩钢模具的加工需注重精度和耐久性。加工流程包括设计制图、材料选择、切割成型、焊接组装和质量检测。使用数控机床确保尺寸公差,并通过热处理增强钢模硬度。日常维护包括使用后及时清洗、涂抹防锈油,并定期检查连接件磨损情况,以延长模具寿命。结合可拆卸设计和蒸汽养护,模具加工需优化结构,便于热传导和拆卸操作。

隔离墩钢模具的可拆卸型设计与蒸汽养护工艺相辅相成,不仅提升了水泥制品的质量和生产效率,还体现了模具加工的先进性和经济性。随着基础设施建设的不断发展,这种模具在工程中的应用前景将更加广阔。