模具作为现代工业的“效益放大器”,其设计与制造水平直接影响产品的质量、成本与生产效率。本文将聚焦于塑料模具领域,首先概述塑料模具的常见分类,然后详细解析技术含量较高的双色模具的加工流程。

一、塑料模具的主要分类

塑料模具种类繁多,可根据不同标准进行分类,以下是几种常见的分类方式:

- 按成型工艺分类:

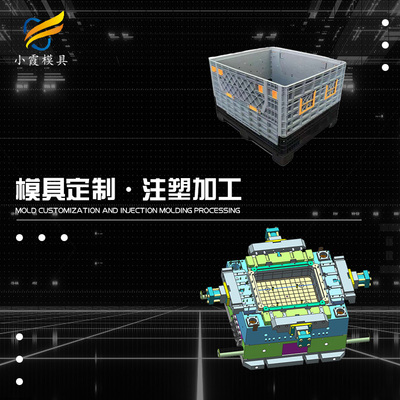

- 注塑模具:应用最广泛,将熔融塑料注入型腔,冷却固化后成型。用于生产绝大多数塑料制品。

- 吹塑模具:主要用于生产中空的容器,如瓶子、油箱等。

- 压塑模具:将塑料放入加热的型腔,加压成型,常用于热固性塑料或复杂结构件。

- 挤出模具:用于生产具有固定截面形状的连续型材,如管材、板材、异型材等。

- 吸塑模具:利用真空使受热软化的塑料片材贴合在模具型腔表面成型,常用于包装、内饰件。

- 按模具结构分类:

- 两板模:最简单的结构,由定模板和动模板组成,开模后产品与流道在同一分型面顶出。

- 三板模:在定模板与动模板间增加一块流道推板,可实现产品与流道的自动分离,常用于点浇口设计。

- 热流道模具:在模具内设置加热系统,使流道内的塑料始终保持熔融状态,无废料,效率高,但成本较高。

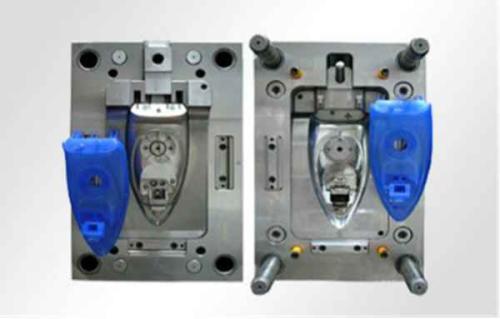

- 双色模具(多物料模具):专用于双色注塑机,可在一次循环内成型出由两种不同颜色或材质塑料构成的产品。

二、双色模具加工流程详解

双色模具是精密与复杂模具的代表,其加工流程严谨而系统,主要步骤如下:

- 产品分析与模具设计:

- 这是最关键的一步。需明确两种材料的结合方式(包胶、混色、清色等)、结合强度要求及外观标准。

- 进行3D建模、模流分析(Moldflow),优化填充、冷却和翘曲。

- 设计两套紧密关联的型芯和型腔。通常,第一射成型产品的主体部分,第二射的模具型腔需要完美包容第一射已成型的制品(称为“嵌件”)。

- 设计精密的旋转或平移机构(如旋转台、滑块机构),确保第一射产品能准确移入第二射型腔。

- 材料准备与模架加工:

- 根据产品要求选用合适的模具钢(如P20、H13、S136等),并进行预硬化或后续热处理规划。

- 加工标准模架或定制模架,为后续精密加工提供基准。

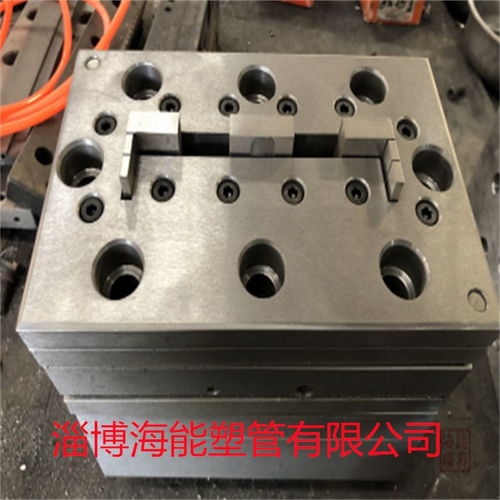

- 型芯/型腔精密加工:

- 粗加工:使用大型数控机床(CNC)对模坯进行大刀量切削,快速去除大部分余量。

- 热处理:对需要高硬度的关键零件进行淬火、回火等处理,提高耐磨性。

- 精加工:使用高速CNC进行精细化加工,确保型面尺寸精度和光洁度。此阶段需特别注意两套型腔之间的定位精度。

- 特种工艺加工:

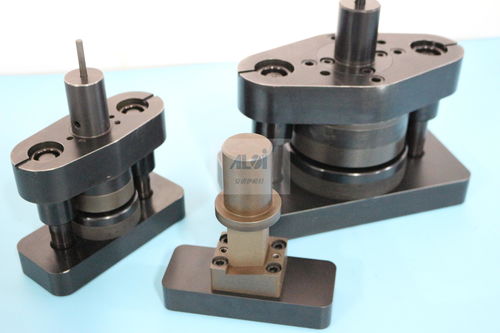

- 电火花加工(EDM):用于加工CNC难以触及的深腔、尖角、细微纹理或高硬度材料区域。

- 线切割加工(WEDM):主要用于加工精密的镶件、异形孔及顶针孔。

- 模具组装与调试:

- 将所有加工好的零件(型芯、型腔、滑块、斜顶、顶出系统等)进行精细抛光(省模),达到要求的表面光洁度。

- 进行第一次试组装,检查各零件的配合间隙与运动顺畅度。

- 上机试模:将模具安装到双色注塑机上,使用实际或替代塑料进行试射。

- 调试工艺参数(温度、压力、速度、时间),并检查产品的外观、尺寸、结合线强度及有无缺料、飞边等缺陷。

- 修正与交付:

- 根据试模结果,对模具进行局部修正,如调整排气、修正尺寸、优化浇口等。

- 经过多次试模与修正,直至生产出完全合格的产品。

- 进行最终验收,交付客户并附带相关技术资料。

###

塑料模具的分类体现了其应用场景的多样性,而双色模具的加工流程则集中展现了模具制造的高技术集成性。从设计到成品的每一个环节,都需要深厚的理论知识和丰富的实践经验作为支撑。随着新材料、新工艺的不断发展,模具技术也将持续向着更精密、更高效、更智能的方向演进。